陕北矿业神南产业发展公司机电设备维修中心采掘车间负责综采设备大修任务,每年检修采煤机10余套。如何才能将齿座按规定的空间角度和位置焊接上去,成了大师工作室遇到的新技术难题。

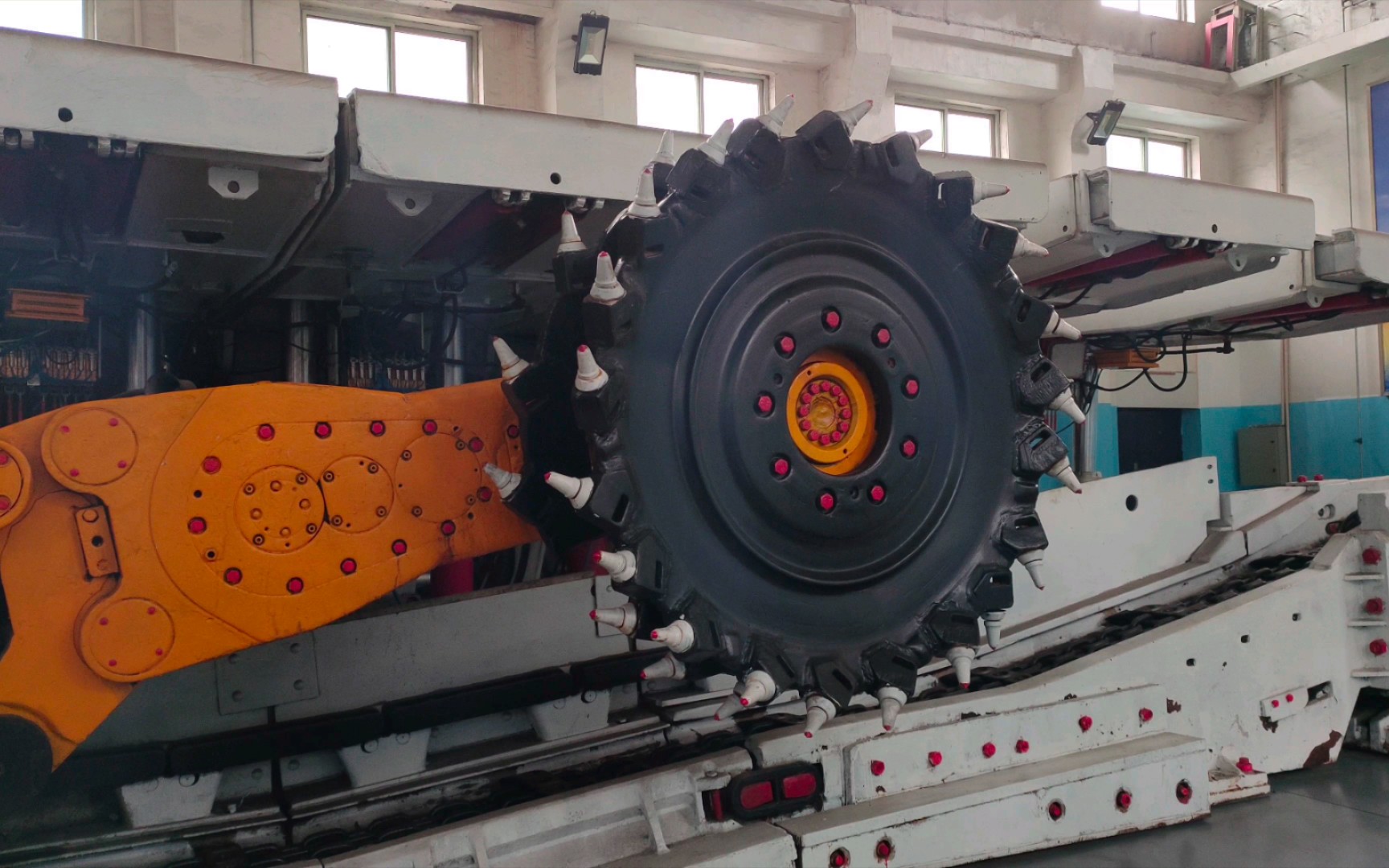

采煤机是综采工作面最重要的设备,熟悉煤矿机电设备的人员都知道,采煤机齿座是直接进行割煤的滚筒零件,分布在采煤机滚筒旋叶上的不同位置,截齿的位置和空间角度的准确性对滚筒使用寿命、截齿消耗成本、块煤率具有重要影响。在以往的滚筒修复过程中,操作者对齿座的定位采用焊接工装、手工测量等工艺,齿座定位的准确性难以准确验证,一直是困扰滚筒修复的难题。

如何实现滚筒维修质量的提升,解决制约生产瓶颈。在公司和中心的指导下,技能大师工作室将其纳入了攻关的课题。经对采煤机滚筒相关标准和修复工艺技术进行研究,确定了以六自由度定位和空间坐标算法为基础,融合数控技术、PLC、伺服驱动、滚珠丝杠等多项先进智能化技术和元件的技术方案开展了研究,实现了该工艺技术难题的突破。

该装置,由底座及定位装置、垂直和水平移动导轨、万向旋转平台、控制系统等组成。更换齿座时,可将滚筒安装至底座上的定位装置上,利用万向旋转平台和专用夹具配合,可精确测量齿座的各个角度,并能将相关数据存储到系统中方便调用。可以实现目前矿区大部分滚筒的齿座角度测量和定位。

据悉,神南产业发展公司始终坚持“科技驱动发展”战略,发挥大师工作室技术技能骨干团队智慧,立足生产实际,每年创新项目上百项,促进设备检修能力提升和工艺改进,不断创新管理的再提升。